タイミングベルトの設計は、選定、計算、組み立てと工程が多く、情報も散在しがちです。

「必要な情報がすぐに見つからない」

「計算方法がわからない」

といった経験はありませんか?

そこで、著者のメカエンジニア経験から、タイミングベルトの設計ガイドとしてまとめました。

設計の参考として活用いただければ幸いです。

本記載内容は、JISやメーカサイト、経験則からまとめたものであり、

実際の設計現場と一致するものではありませんので、ご自身の判断で活用ください。

1 タイミングベルトとは

タイミングベルトのようなベルトは基本的にゴムが母材となっており、摩擦で駆動を伝達します。

ベルトで良く知られているひらベルトやブイベルトもその類のベルトですが、駆動方向への引っかかりが無い分すべりが発生して伝達ロスという問題がでてきます。

タイミングベルトは、歯つきにおける噛み合わせで、駆動と伝達ができるため、そのようなすべりを抑えられるとても優秀なベルトです。タイミングベルトも摩擦で駆動できるベルトなので、グリスなどは不用でクリーンな環境に適しています。

2 ベルトの種類

ベルトは様々なシーンで使われるため、その環境や用途によって使い分けされています。

その使い分けが歯型です。

歯型にはいろんな種類がありますので、どんな種類があるのかを解説します。

規格に準じたスタンダードな歯型

タイミングベルトにはJIS規格に準じた歯型(JIS B 1857)があり、種類によってベルトの性能や用途が大きく異なります。代表的な歯型であるH型、P型、S型について、それぞれの特徴を解説します。

H歯型

歯の側面がHの字のように傾斜しており、ベルトとプーリーの接触面積が広いのが特徴です。このため、高負荷がかかる状況でも高い伝動効率を発揮し、耐久性も優れています。

エンジンや産業機械など、高負荷で安定した駆動が求められる用途に最適です。特に、自動車エンジンでは、高い耐久性が求められるカムシャフトとクランクシャフトを同期させるために広く利用されています。

P歯型

歯の側面の傾斜がH型よりも緩やかで、ベルトの柔軟性が高いのが特徴です。このため、ベルトとプーリーの摩擦が少なく、静粛性に優れています。

静粛性が求められるOA機器や、小型のエンジンなどに使用されます。特に、家庭用電化製品など、静かな動作が求められる製品に多く採用されています。

S歯型

H型とP型の両方の特徴を併せ持った歯型です。歯の側面の傾斜がH型よりも緩やかでありながら、接触面積も確保されており、高負荷にも対応でき、静粛性も高いというバランスの取れた性能を持っています。

高性能エンジンや、静粛性と耐久性を両立させたい用途に最適です。特に、スポーツカーやハイブリッドカーなど、高性能で静粛性が求められる自動車エンジンに多く採用されています。

規格ベースにメーカー開発された歯型

これまで説明したH型、P型、S型といった基本的な歯型をベースに、各メーカーは自社の技術力と顧客のニーズに応えるべく、独自の歯型を開発しています。

これらの独自の歯型は、より高い性能や特殊な用途に対応するために設計されており、タイミングベルトの性能をさらに高める役割を果たしています。

以下に独自の歯型の例をまとめておきますので、選定の参考にしてみましょう。

- 円弧歯形: 歯の形状を円弧にすることで、ベルトとプーリーの接触面積を増やし、高トルク伝達を実現。

- ディンプル歯形: 歯の表面に凹みをつけることで、ベルトの柔軟性を高め、静粛性を向上。

- 複合歯形: 複数の歯型を組み合わせることで、高い耐久性と静粛性を両立。

- 特殊素材: 耐熱性、耐油性、耐薬品性などに優れた特殊な素材を使用し、過酷な環境下での使用に対応。

3 タイミングベルトの選定

タイミングベルトの選定は、機械の性能を最大限に引き出す上で非常に重要な作業です。最適なベルトを選ぶためには、様々な要素を考慮した上で、適切な計算を行う必要があります。

計算に必要となる要素は、以下の通りです。

では計算は?というと、実はメーカーWEBサイトで公開されているツールを使うことで計算ができてしまいます。なので、要素をしっかりと把握しておきましょう。

- モーター出力:原動機定格動力

- 実負荷係数:動作機構の負荷(各構造、メーカーによる)

- 減速比:原動軸と従動軸の歯数の比

- 運転時間:物体の動作が動く時間

- イナーシャ:物体の回転挙動を示す慣性モーメント

- 回転速度:駆動源と従動源の回転速度

- モーター最大トルク:駆動源から伝達される最大トルク

- 回転加減速時間:回転速度に達するまでの時間

- モーター定格トルク:駆動源から伝達されるトルク

- モーター使用回転速度:原動軸の回転速度

- 車間距離:駆動軸と従動軸の間の距離

4 タイミングベルトの計算

タイミングベルトの計算は、いろんな式を用いて計算しますが、とても時間がかかります。

そこで各メーカーが計算できるソフトがリリースされています

そこでおすすめする計算ソフト3選をご紹介します

ゲイツ・ユニッタ・アジア

ゲイツ・ユニッタ・アジアの計算ツールは、同社の幅広い製品ラインナップに対応しており、ユーザーフレンドリーなインターフェースが特徴です。

- 多様な製品に対応: 様々なタイプのタイミングベルトに対応。

- 詳細な計算: ベルトの長さ、張力、寿命などを詳細に計算。

- グラフ表示: 計算結果をグラフで表示し、視覚的に理解を深める。

- CADデータ提供: 選択したベルトのCADデータをダウンロード可能。

三つ星ベルト

三ツ星ベルトの計算ツールは、豊富な経験とノウハウに基づいて開発されており、高度な計算が可能です。

- 高度な計算機能: 非同期モーター、サーボモータなどの駆動方式に対応。

- 安全率の設定: 安全率を設定することで、より安全なベルト選定が可能。

- 複数のベルトの比較: 複数のベルトを比較検討し、最適なベルトを選択。

- 専門用語の説明: 専門用語の説明が充実しており、初心者でも安心。

椿本チエイン

椿本チエインの計算ツールは、同社の特殊なタイミングベルトであるウルトラPXベルトに特化しており、高精度な計算が可能です。

- ウルトラPXベルトに特化: 特性を最大限に引き出す計算が可能。

- 高精度な計算: 高精度な計算結果に基づいたベルト選定が可能。

- 特殊環境への対応: 高温、多湿、油潤滑環境など、特殊な環境に対応。

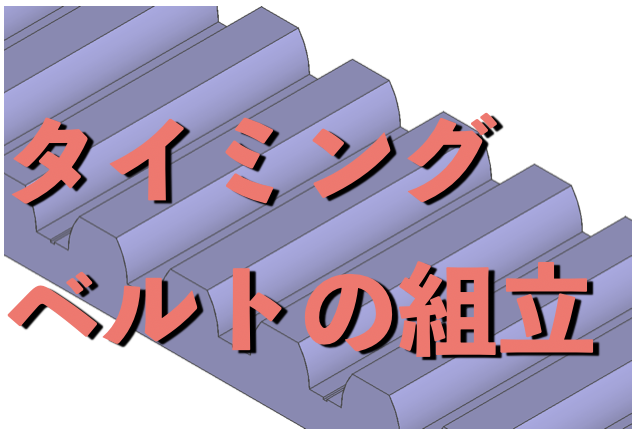

5 タイミングベルトの組立

タイミングベルトの組立は、機械の精度と寿命を大きく左右する重要な工程です。特に、ベルトの強度、張力の調整、測定は、重要な要素であるため、その手順とポイントまとめました。組立・調整の参考にしてみましょう。

ベルトの強度

適切なベルトの選定:

- 機械の仕様(回転数、トルク、軸間距離など)に合わせた強度を持つベルトを選択しましょう。

- メーカーのカタログや計算ツールを活用し、最適なベルトを特定します。

- ベルトの材料(ゴム、ウレタンなど)も、使用環境に合わせて選ぶ必要があります。

ベルトの損傷チェック:

- ベルトに亀裂、摩耗、変形などの異常がないか、入念に目視検査を行いましょう。

- 特に、歯の部分は、欠けや摩耗がないか注意深く確認します。

プーリーとの適合性:

- ベルトのピッチとプーリの歯数が一致しているか確認しましょう。

- ベルトとプーリの間に隙間や干渉がないか、事前にシミュレーションや試着を行い確認します。

張力の調整

適正な張力の重要性:

張力が不足すると、ベルトが滑り、動力伝達が不安定になります。張力が過剰になると、ベルトに過度の負荷がかかり、寿命が短縮されるだけでなく、軸受や部品への負担も大きくなります。

張力調整方法:

- テンションプーリー: テンションプーリーを調整することで、ベルトの張力を調整します。

- 固定プーリーの移動: 固定プーリーの位置を微調整することで、ベルトの張力を調整します。

- 張力調整のポイント:

メーカーが推奨する張力範囲内で調整を行います。

張力測定器を用いて、正確な張力を測定しながら調整を行います。

ベルトが熱を持った状態での張力測定は避けます。

張力の測定

張力測定の方法:

- 張力測定器: 専用の張力測定器を使用し、ベルトに直接力を加えて測定します。

- 振動法: ベルトを振動させ、その振動周波数から張力を算出する方法もあります。

測定位置:

- ベルトの中央部や、最も張力がかかる部分で測定します。

測定頻度:

初期設置時だけでなく、定期的に張力を測定し、適切な範囲内にあるか確認します。

6. 最後に

ここまで、実用的なタイミングベルトの設計ガイドとしてまとめました。

本記事によって機械設計の参考として活用して頂けたら幸いです。

ここまでご覧いただきありがとうございました。

なお、AKLABO.学習帳では、機械設計のご相談も承っております。

以下のリンクより、お気軽にご相談ください。

![あなたの機械設計ココが足りない!(続(実際の設計&要素設計編)) [ 和田肇 ]](https://thumbnail.image.rakuten.co.jp/@0_mall/book/cabinet/0687/9784526060687.jpg?_ex=128x128)

![ついてきなぁ!組立知識と設計見積り力で「設計職人」 わかりやすくやさしくやくにたつ [ 國井良昌 ]](https://thumbnail.image.rakuten.co.jp/@0_mall/book/cabinet/4981/9784526074981.jpg?_ex=128x128)

コメント