はじめに

板金部品は、低コスト・短納期・軽量化を実現しやすく、多くの機械装置で使われています。

一方で、加工法の理解が浅いまま設計すると、

製作不可

品質不良

無駄なコスト増

につながりがちです。

本記事では、機械設計で特に使用頻度の高い板金加工法について、加工概要、設計時の注意点、ワンポイントアドバイスを踏まえながら解説します。

本記載内容は、JISやメーカサイト、経験則からまとめたものであり、

実際の設計現場と一致するものではありませんので、ご自身の判断で活用ください。

1. プレス曲げ

曲げ加工は、プレスブレーキなどを用いて板材を塑性変形させ、角度をつける加工です。板金加工の中で最も基本的かつ使用頻度が高い加工法です。

設計時の注意点としては、以下になります。

① 曲げR(内R)を意識する

Rが小さすぎると割れ・精度不良になる

② 曲げ方向と繊維方向

圧延方向に対して直角に曲げる方が割れにくい

③ 穴と曲げの距離を設ける

近すぎると穴変形が発生する

「曲げは自由度が高いが、“何でも曲がる”わけではない」

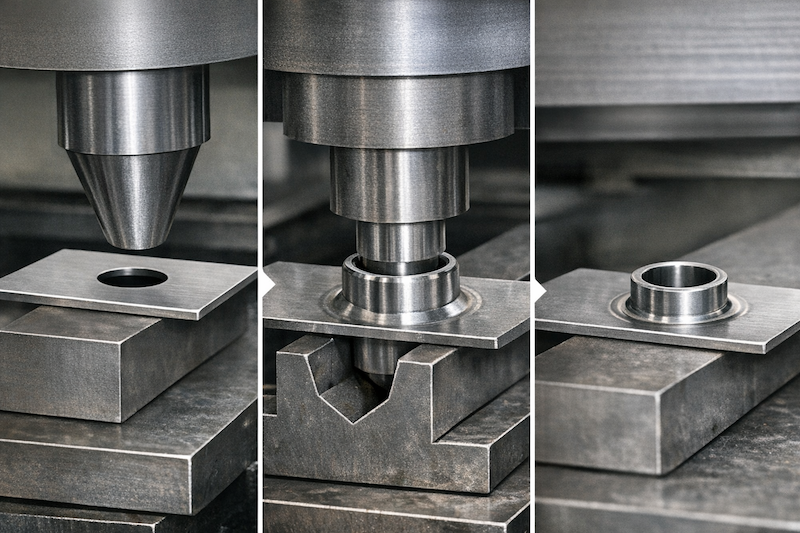

2. バーリング

バーリングは、下穴を押し広げて筒状に立ち上げる加工です。板金で「ねじかかり代」を作るためによく使われます。

設計時の注意点としては、以下になります。

① フランジ高さ(出っ張り高さ)には限界がある

高すぎると割れや肉薄が発生する

② 板厚が厚すぎると加工困難

板厚が厚いと塑性流動が不足し不良が発生しやすい

③ 加工方向の指定

方向指定がないとフランジが出る方向がわからない

「バーリングは薄板に最適な鍛造加工」

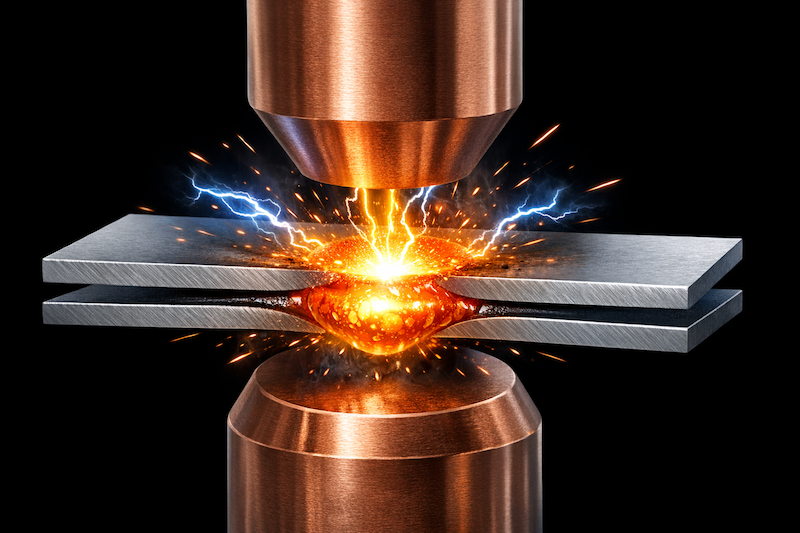

3. スポット溶接

スポット溶接は、電極で板を挟み、電流を流して局所的に溶接する抵抗溶接です。薄板同士の接合に非常に向いています。

設計時の注意点としては、以下になります。

① 板厚と材質

板厚が厚すぎたり、材質が硬すぎたりすると溶融部(ナゲット径)の形成が困難になり、

強度への影響も出てくる

② 打点位置(ピッチ・ラップ)

近すぎると熱影響が増し、遠すぎると強度不足に影響する

③ 分解不可

基本的に非分解構造。メンテナンス要否を設計段階で検討が必要

「スポット溶接は安いが、後戻りできない」

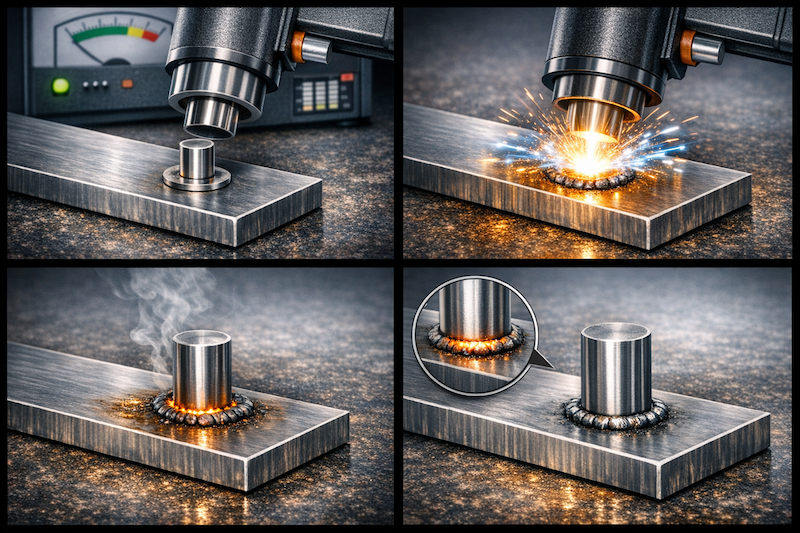

4. スタッド溶接

スタッド溶接は、ボルトやスタッドを板金に直接溶接する加工です。裏側からナットを締められない場合に非常に有効です。

設計時の注意点としては、以下になります。

① 裏面に痕が出る

外観部品では要注意。意匠面と反対側に配置

② 板厚・材質の制限

薄すぎると溶け落ちる。材質は溶接条件が大きく異なるため事前確認が必要

③ 強度過信は禁物

引張強度は高いが曲げ・横荷重には弱い

「スタッドは簡易的にねじを生やす加工」

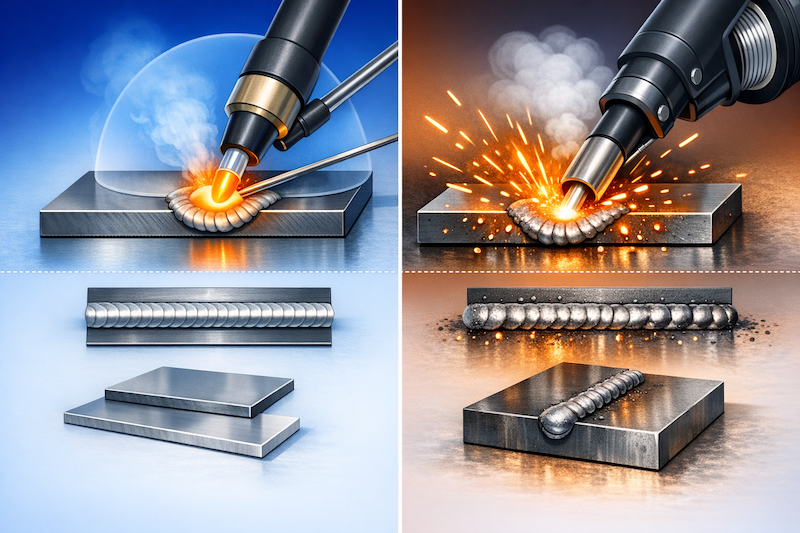

5. TIG/MAG溶接

TIG/MAG溶接は、ガスと電極を使って材料同士を融接する加工です。

TIG溶接は、タングステン電極と不活性ガスでシールドする溶接方法で、MAG溶接は、溶接ワイヤそのものが電極(自動送給)で活性ガス(CO₂ または Ar+CO₂)を使用するので半自動溶接ができる溶接方法です。外観は悪くなりやすいですがその分速度が早いという違いがあります。

設計時の注意点としては、以下になります。

① 外観重視にする場合は、TIG溶接

TIG溶接は、溶接ビードが細く、スパッタもでないのでとても綺麗に仕上がります。

② 熱影響による歪みが小さいのは、TIG溶接

TIG溶接は、熱影響が受けにくいので、熱コントロールに優れています。

③ コストが断然有利なのは、MAG溶接

MAG溶接はとにかく接合速度が早いのでコストメリットがあり、鉄鋼材の接合でよく使われます。

ですが、ステンレス・アルミの接合には不向きとされています。

「TIG溶接は外観が綺麗で速度が遅い。MAG溶接は、外観は悪いが速度が早い」

6 まとめ

これまで紹介した加工法を一覧表としてまとめました。

加工法を知る=設計の自由度が上がることに繋がります。

特に板金設計は、「描ける形状」ではなく「作れる形状」を意識することが重要です。

| 加工法 | 得意分野 | 注意点 |

|---|---|---|

| 曲げ | 形状・剛性 | R・穴距離 |

| バーリング | ねじ代 | 高さ限界 |

| スポット溶接 | 薄板接合 | 分解不可 |

| スタッド溶接 | ボルト追加 | 板厚・外観 |

| 盛り溶接 | 補修・調整 | 歪み・量産性 |

7. 最後に

ここまで、機械設計でよく使う板金加工法としてまとめました。

本記事によって機械設計の参考として活用して頂けたら幸いです。

ここまでご覧いただきありがとうございました。

なお、AKLABO.学習帳では、機械設計のご相談も承っております。

以下のリンクより、お気軽にご相談ください。

![板金加工大全 (技術大全シリーズ) [ 遠藤 順一 ]](https://thumbnail.image.rakuten.co.jp/@0_mall/book/cabinet/7265/9784526077265_1_2.jpg?_ex=128x128)

![見てすぐわかる板金部品の最適設計法[本/雑誌] / 小渡邦昭/著](https://thumbnail.image.rakuten.co.jp/@0_mall/neowing-r/cabinet/item_img_1197/neobk-2213280.jpg?_ex=128x128)

コメント